环氧树脂灌封胶流动性不好怎么办?汇巨胶粘工程为您支招

环氧树脂灌封胶流动性不佳是实际应用中常见的问题,可能由配方设计、环境因素或操作工艺不当导致。以下是汇巨胶粘工程为您提供的系统性解决方案,涵盖原因分析及针对性优化措施:

一、流动性差的根源解析

配方因素

填料比例过高:碳酸钙、硅微粉等填料会显著增加粘度,需控制添加量(建议≤60%)。

固化剂类型:胺类固化剂易导致体系增稠,可改用脂环胺或聚酰胺类低粘度固化剂。

增塑剂缺失:未添加邻苯二甲酸酯类增塑剂,导致胶体刚性过强。

环境因素

温度过低:环氧树脂在15℃以下粘度急剧上升,需保持施工环境≥20℃。

湿度异常:高湿度(>80%RH)可能引发吸湿增稠,需控制环境湿度在40-70%RH。

操作工艺

混合不均:手工搅拌易残留未分散的填料团块,建议使用真空搅拌机(转速≥500rpm)。

脱泡不足:气泡会阻碍流动,需真空脱泡(压力≤-0.08MPa,时间5-10分钟)。

施胶时机:混合后超过适用期(pot life)会导致粘度倍增,需严格控制操作时间。

二、针对性优化方案

1. 配方调整(需专业指导)

降低粘度:添加5-15%活性稀释剂(如丁基缩水甘油醚),但需注意可能降低耐热性。

触变改性:加入0.5-2%气相二氧化硅或氢化蓖麻油,赋予触变性(剪切变稀特性)。

低温固化体系:选用低温固化剂(如改性芳香胺),可在5-15℃下固化。

2. 工艺优化

预加热处理:将A/B组分分别预热至40-50℃,可降低初始粘度30-50%。

动态混合:采用双组分动态混合器(如齿轮泵计量系统),确保混合均匀度≥95%。

分步灌封:对深腔结构采用“低压慢注+二次补胶”工艺,避免气阻。

3. 设备升级

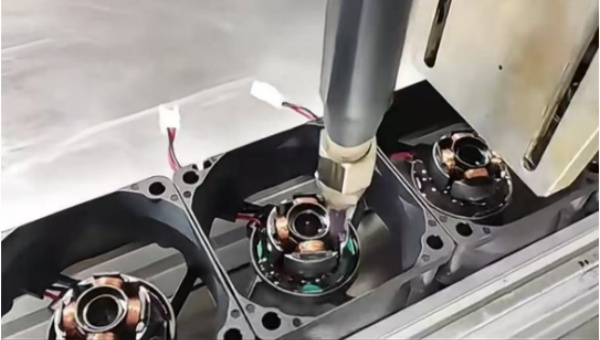

真空灌封机:集成加热、脱泡、计量功能,可实现粘度动态控制。

点胶阀改造:选用螺杆阀或压电阀,替代传统气动阀,提升微量点胶精度。

流变仪监测:通过在线粘度检测,实时调整工艺参数(如温度、压力)。

三、预防性措施

来料检验:使用旋转粘度计(如Brookfield)检测胶体粘度,确保符合规格书要求。

过程控制:建立粘度-温度-时间三参数监控表,实现工艺可追溯。

库存管理:环氧树脂需避光保存(≤25℃),开罐后需在24小时内用完。

通过系统分析流动性问题的根源,结合配方、工艺、设备三维度优化,可显著提升环氧树脂灌封胶的施工性能。如需进一步技术支持,可联系汇巨胶粘工程团队获取定制化解决方案。