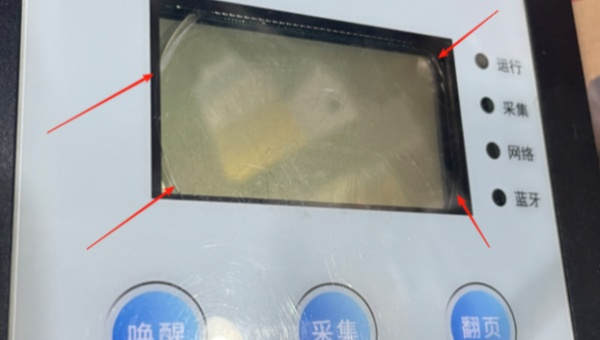

HJ-372柔性环氧灌封胶解决物联网数据收集控制器高低温测试脱胶问题

HJ-372柔性环氧灌封胶在解决物联网数据收集控制器高低温测试脱胶问题上的应用,体现了其独特的材料特性与工程适配性。以下从问题背景、产品特性、解决方案及实施要点四个方面展开分析:

一、高低温测试脱胶问题的根源

物联网数据收集控制器需在极端温度环境下长期运行(如-40℃至+85℃),传统刚性灌封胶(如普通环氧树脂)易因热胀冷缩系数差异导致:

界面应力集中:胶体与基材(PCB、电子元件)膨胀系数不匹配,反复冷热循环后产生微裂纹。

粘接失效:低温下胶体变脆,高温下流动性增强,导致密封性下降或脱落。

电气性能劣化:脱胶后湿气、灰尘侵入,引发短路或信号干扰。

二、HJ-372柔性环氧灌封胶的核心优势

低模量柔性设计

通过调整环氧树脂与柔性改性剂的配比,实现弹性模量(通常<500>2000 MPa),可吸收热应力,减少界面剥离风险。

低温下仍保持柔韧性(-40℃时弯曲半径可达5mm),避免脆性断裂。

宽温域粘接稳定性

玻璃化转变温度(Tg)低于-50℃,确保低温下不硬化;耐温范围覆盖-55℃至+150℃,满足工业级高低温测试标准。

与金属、塑料(如PC、ABS)、陶瓷等基材的剪切强度在-40℃至+85℃范围内波动<15%,粘接可靠性高。

抗冷热冲击性能

通过加速老化测试(如-40℃/30min→+85℃/30min,循环1000次),胶层无开裂、脱胶现象,电气绝缘性能(体积电阻率>1×10¹⁵ Ω·cm)保持稳定。

工艺适配性

混合粘度低(8000-12000 mPa·s),可渗透复杂结构缝隙,实现无气泡填充。

常温或中温固化(80℃/2h或120℃/1h),缩短生产周期,兼容自动化灌封设备。

三、解决方案实施要点

表面处理优化

基材清洁:使用异丙醇或等离子清洗去除油污、氧化层,提升润湿性。

粗化处理:对光滑表面(如金属外壳)进行喷砂或化学蚀刻,增加机械咬合。

灌封工艺控制

真空脱泡:在-0.08MPa下脱泡10分钟,消除混合过程中引入的气泡。

分层灌封:对厚截面部件采用“底涂+主灌”工艺,避免收缩应力集中。

固化曲线:按产品TDS推荐的升温速率(如3℃/min)升温,防止内应力积聚。

测试验证

高低温循环测试:按标准执行,记录脱胶率、绝缘电阻变化。

振动冲击测试:模拟运输环境,验证胶层抗机械疲劳能力。

长期可靠性:在85℃/85%RH条件下老化100小时,评估吸水率(通常<0.1%)对粘接的影响。