HJ-711加成型导热灌封胶在车载模块封装的应用

在新能源汽车与智能驾驶技术飞速发展的今天,车载电子模块(如电池管理系统BMS、电机控制器MCU、车载充电机OBC等)的可靠性直接关乎整车安全与性能。作为核心保护材料,灌封胶需在复杂工况下为模块提供全方位防护,而HJ-711加成型导热灌封胶凭借其卓越性能,成为车载模块封装领域的标杆解决方案。

一、车载模块封装对灌封胶的核心要求

高效导热,精准控温

车载模块功率密度持续提升,散热需求激增。灌封胶需具备高导热系数(≥1.0 W/m·K),快速将热量传导至散热器,避免局部过热导致元件失效。

耐温抗老化,稳定如一

需承受-40℃至150℃的极端温差,抵抗热循环冲击,同时耐受紫外线、臭氧及化学腐蚀,确保长期使用不开裂、不粉化。

低应力缓冲,保护精密元件

模块内芯片、传感器等元件对机械应力敏感,灌封胶需具备低模量、高弹性特性,缓冲振动冲击,防止元件微裂纹产生。

环保阻燃,安全无忧

符合UL94 V-0级阻燃标准,无卤素、低VOC,满足车规级环保要求,降低火灾风险。

工艺适配,高效生产

需支持自动点胶或真空灌封工艺,固化时间可调(如2-4小时表干),兼顾生产效率与成本控制。

二、HJ-711加成型导热灌封胶:为车载模块量身定制

1. 卓越导热性能,破解散热难题

导热系数高达1.2 W/m·K,远超普通灌封胶,快速构建热传导通道,有效降低模块温升10%-15%,延长元件寿命。

低热阻设计:与金属基材界面贴合紧密,减少接触热阻,提升散热效率。

2. 宽温域稳定,无惧极端环境

工作温度范围:-50℃至180℃,适应高寒与酷暑地区使用,通过-40℃至125℃热冲击测试(1000次循环无开裂)。

抗老化性能优异:双85测试(85℃/85%RH)500小时后,性能衰减<5%,确保模块全生命周期可靠性。

3. 低应力弹性体,守护精密结构

邵氏硬度A30-40,模量低至0.1-0.5 MPa,有效吸收振动能量,保护脆性元件免受机械损伤。

自动修复微裂纹:弹性体特性可缓冲热胀冷缩应力,避免传统刚性灌封胶导致的元件脱落。

4. 车规级安全认证,环保无忧

UL94 V-0阻燃等级,通过GB/T 2408、IEC 60695-11-10等标准测试,阻燃自熄不助燃。

符合RoHS、REACH法规,无毒无味,满足车内空气质量VOC限值要求。

5. 高效工艺适配,降本增效

加成型固化体系:1:1混合比例,支持真空脱泡与自动点胶,减少人工操作误差。

可调固化速度:通过催化剂添加量控制表干时间(2-6小时),适配不同产线节奏。

三、应用场景:覆盖车载核心模块

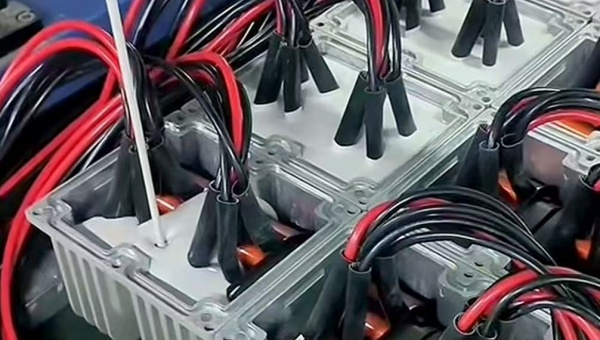

电池管理系统(BMS):保护主控芯片与采样电路,抵御电磁干扰与湿热腐蚀。

电机控制器(MCU):导热绝缘,防止IGBT模块因过热失效。

车载充电机(OBC):密封防水,满足IP67防护等级要求。

DC/DC转换器:缓冲振动,确保高压电路稳定运行。