控制板发热件固定散热推荐用HJ-317单组份导热硅胶

"针对控制板发热件固定的散热需求,HJ-317单组份导热硅胶凭借其高效导热、快速固化、易操作等特性,成为兼顾性能与生产效率的理想选择。以下从技术原理、核心优势、应用场景及使用建议四方面展开分析:

一、技术原理:单组份体系的创新设计

HJ-317采用脱醇型(或脱酮肟型)室温固化机制,通过空气中的湿气触发固化反应,无需混合双组份,简化施工流程。其核心成分包括:

导热填料:以高纯度氧化铝(Al₂O₃)或氮化铝(AlN)为主,通过微米级与纳米级颗粒复配,形成致密导热通道,导热系数覆盖1.0-3.0 W/m·K(依型号调整)。

粘接基体:改性有机硅聚合物提供柔韧粘接力,可承受-50℃至200℃冷热冲击,适应控制板长期振动或热胀冷缩环境。

触变剂:调控胶体流变性能,实现“垂直面不流淌、平面自动流平”的平衡,支持点胶机精准施胶或手动涂抹。

二、核心优势:散热、效率与可靠性的三重保障

高效散热,延长器件寿命

低热阻:接触热阻低于0.1℃·cm²/W(50μm厚度),确保发热件(如MOSFET、IGBT)热量快速传导至散热器或金属外壳。

案例验证:在某工业控制板中,使用HJ-317后,功率器件结温降低12℃,按Arrhenius模型估算,寿命提升2倍以上。

快速固化,提升产线效率

表干时间:25℃/50%RH条件下,10-15分钟表面固化,24小时完全固化(厚度2mm时);若需加速,60℃烘烤2小时可完成固化。

节拍适配:支持快速流水线作业,避免传统双组份胶需混合、等待的耗时环节。

耐环境老化,可靠性经得起考验

耐湿热:通过85℃/85%RH双85测试1000小时,导热系数衰减<5%,粘接强度保持率>90%。

耐冷热循环:-40℃至150℃间循环500次,无开裂、粉化或剥离现象,确保长期稳定性。

环保安全,符合全球标准

通过RoHS、REACH认证,无卤素、无重金属,对PCB板及元器件无腐蚀。

部分型号符合UL94 V-0阻燃等级,提升产品安全性。

三、典型应用场景:从功率器件到系统级散热

功率器件固定散热

场景:将MOSFET、IGBT等芯片直接粘接至散热器或金属外壳,替代传统导热垫+螺丝固定方式。

优势:减少接触热阻,简化装配流程,尤其适合空间紧凑、振动频繁的场景(如伺服驱动器、变频器)。

控制板与外壳粘接导热

场景:将PCB板固定在金属外壳内,同时实现散热与结构支撑。

优势:单材料兼顾双重功能,避免多层材料叠加导致的热阻增加,提升系统能效。

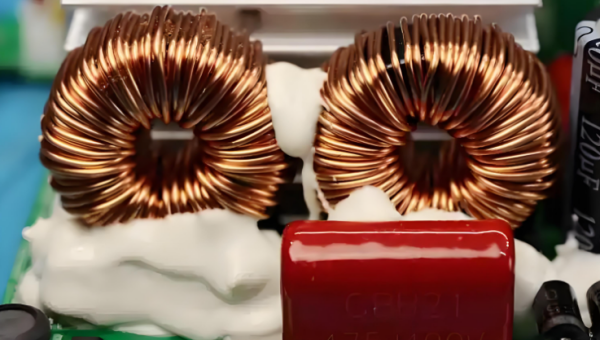

LED驱动电源散热

场景:在狭小空间内固定电感、电容等发热元件至铝基板。

优势:流变特性适应复杂形状元件,确保无死角填充,解决小空间散热难题。

四、使用建议:从表面处理到工艺优化

表面处理:清洁与粗化是关键

清洁:用异丙醇或无尘布擦拭发热件与散热器表面,去除油污、灰尘及氧化层。

粗化:对低表面能材料(如PTFE)进行等离子处理或砂纸打磨,提升粘接强度。

施胶工艺:精准控制胶量与厚度

点胶:选用螺杆阀或压电阀,控制胶量误差<±10%,推荐厚度0.3-1.0mm(依功率密度调整)。

手动涂抹:使用塑料刮刀沿一个方向均匀展开,避免反复涂刷导致气泡残留。

固化与检测:确保性能达标

固化条件:25℃下静置24小时,或60℃烘烤2小时(需根据胶层厚度调整)。

热阻测试:使用红外热像仪或热电偶检测接触面温度分布,验证导热效果是否符合设计预期。

存储与安全:规范操作防风险

未开封:5-25℃干燥环境中保存,保质期6-12个月(依型号而定)。

已开封:建议一次性使用完毕,或密封冷藏(≤5℃)并尽快用完。

操作防护:佩戴手套及护目镜,避免接触皮肤和眼睛;工作场所保持通风。

五、选型决策:根据需求匹配性能

通用散热需求:若发热件功率密度<10W/cm²,选择标准型(导热系数1.0-1.5 W/m·K),平衡性能与成本。

高功率密度场景:若功率密度>10W/cm²或空间紧凑,推荐高导热型(导热系数2.5-3.0 W/m·K),降低结温风险。

快速生产需求:若产线节拍要求<30秒/件,可选快固型(表干时间5-8分钟),但需确认固化后机械强度是否满足需求。