高温高效过滤器常用胶水种类及特点

1. 单组分常规高温胶

代表型号:HJ-180、HJ-200

核心特点:

耐温范围:

HJ-180:长期-40℃~180℃(短期200℃);

HJ-200:长期-40℃~220℃(短期240℃)。

性能优势:

密封等级H12-H13,硬度达80D(抗压防漏);

对金属、塑料、滤纸附着力强(>4.5MPa);

性价比高,适用于常规高温场景。

典型应用:

石油化工过滤器、生物制药液体过滤、食品加工设备。

2. 单组分增强型高温胶

代表型号:HJ-260、HJ-280、HJ-320

核心特点:

耐温范围:

HJ-260:长期-60℃~280℃(短期300℃);

HJ-280:长期-60℃~300℃(短期320℃);

HJ-320:快干型,长期-60℃~280℃(短期320℃)。

性能优势:

抗疲劳性优异(通过1000次高低温循环测试);

HJ-280耐化学腐蚀(pH 2~12),HJ-320固化仅3小时;

适配硅箔隔板、铝合金框架,密封泄漏率<0.01%。

典型应用:

医疗灭菌设备、半导体洁净室、汽车发动机舱过滤器。

3. 双组份超高温胶

代表型号:400℃、700℃、1000℃双组份胶

核心特点:

耐温范围:

400℃胶:长期350℃/短期400℃;

1000℃胶:长期900℃/短期1000℃。

性能优势:

双组分结构(柔韧层+刚性层),抗热震性极强;

耐瞬时超高温冲击(如熔炉尾气、航天发动机);

对陶瓷、特种金属附着力优异,无开裂风险。

典型应用:

钢铁冶金高温烟气过滤、核电设备、化工反应釜尾气处理。

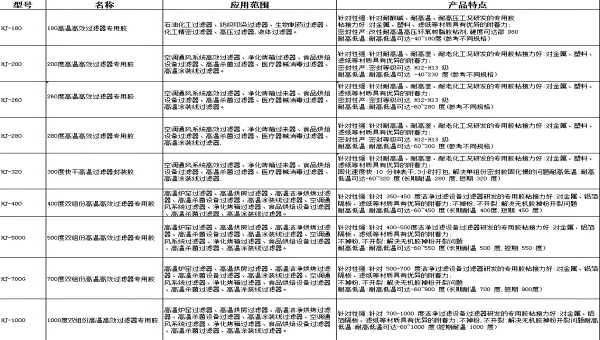

胶水性能对比表

选型建议

常规高温需求(<250℃):

首选HJ-200,兼顾耐温性与性价比。

强腐蚀/动态温变环境:

选择HJ-280,耐化学性+抗疲劳性双重保障。

超高温工业场景(>500℃):

必须使用双组份胶(如1000℃型号),避免胶层粉化开裂。

快速施工场景:

HJ-320快干型可减少停机时间,提升生产效率。

总结:选型需综合 温度峰值、介质腐蚀性、施工效率 三大因素,批量使用前务必进行小样测试(模拟实际工况±20%条件)。双组份胶适配极端环境,单组分胶更适用于普通过滤场景。

高温高效过滤器粘合剂常见问题解答

Q1:胶粘剂在高温下开裂或脱胶,可能是什么原因?

主要原因:

选型错误:胶水长期耐温低于实际工况(如使用HJ-180应对250℃以上环境);

热膨胀系数不匹配:胶体与过滤器框架(如铝合金)伸缩差异导致应力开裂;

固化不彻底:未按要求时间固化(如HJ-280需72小时,提前使用易失效)。

解决方案:

更换耐温更高的型号(如HJ-280或双组份胶);

优先选择热膨胀系数匹配的胶(如HJ-260适配铝合金);

严格遵循固化条件(温度15~30℃,湿度<60%)。

Q2:如何判断胶粘剂是否老化失效?

检测方法:

目视检查:胶体表面粉化、龟裂或明显变色(如发黄、变脆);

剥离测试:按ASTM D903标准测试,强度下降>20%即需更换;

气密性检测:EN 1822标准下泄漏率>0.05%判定失效。

预防建议:

定期巡检(建议每6个月一次);

在极端环境(如化工腐蚀)中缩短检测周期至3个月。

Q3:双组份胶混合比例偏差会影响性能吗?如何避免?

影响:

比例错误会导致固化不完全、强度下降或耐温性丧失(如1000℃双组份胶需严格按1:1混合)。

操作规范:

使用定量注胶设备(避免手动混合);

混合后充分搅拌(≥3分钟),并检查胶体均匀无气泡;

混合后需在30分钟内用完(防止固化失效)。

Q4:胶粘剂在低温环境(-50℃)下变脆,如何解决?

推荐方案:

选择耐低温胶型号(如HJ-260/HJ-280,支持-60℃);

添加柔性填料(需供应商定制配方);

基材预加热至0℃以上再施工(避免低温固化不充分)。

Q5:快干型胶(如HJ-320)固化后强度是否达标?

性能验证:

HJ-320固化3小时后剥离强度≥3.5MPa(ASTM D903),完全固化后达4.8MPa,满足H13级密封要求;

可通过第三方检测报告(如SGS)确认批次一致性。

使用建议:

仅限应急维修或非持续受力部位,长期高负载场景仍建议使用HJ-280。

Q6:胶层接触有机溶剂后溶胀,如何选型?

适配型号:

优先选择耐化学腐蚀胶(如HJ-280,耐pH 2~12酸碱及丙酮、二甲苯);

双组份胶(如400℃型号)对强溶剂耐受性更优。

防护措施:

在胶层表面涂覆防腐涂层(需与胶水兼容)。

操作与存储常见问题

Q7:未用完的胶粘剂如何保存?

单组分胶:密封后避光存放(25℃以下),保质期6个月;

双组份胶:A/B组分分开密封,避免交叉污染,保质期12个月。

Q8:胶水粘到皮肤或工具上如何清理?

应急处理:

未固化时用丙酮擦拭;

已固化后通过机械打磨去除(避免使用强酸)。

总结:故障排查流程图

问题现象 → 2. 检查胶水型号与工况匹配性 → 3. 验证固化条件与施工工艺 → 4. 送检第三方实验室(如剥离强度/气密性) → 5. 更换适配型号或优化方案